Volkswagen y las tecnologías en la fabricación actual de vehículos

- abril 21, 2016

- Mecánica

El quebradero de cabeza de los fabricantes de automóviles ha sido siempre buscar la mejor relación entre capacidad de producción, economía de producción y máximo rendimiento económico de sus productos. Para conseguir esto ha sido necesaria la aplicación de las más modernas tecnologías en las líneas de producción, como las que el Grupo Volkswagen sigue en Wolfsburgo, donde se fabrica, entre otros modelos, el nuevo Volkswagen Tiguan.

En la factoría de Wolfsburgo de produjeron un total de 815.000 coches en 2015, y su capacidad a pleno rendimiento permite fabricar hasta 3.800 coches diarios. Para conseguir tales cifras no sólo hay que contar con una de las mayores factorías del mundo, también tener una maquinaria de última generación, que con unos pocos ajustes permite realizar multitud de vehículos sobre la plataforma modular MQB del grupo.

Modelos y carrocerías tan variados como el Volkswagen Golf, el Volkswagen Golf Sportsvan, el Volkswagen Golf GTE, el Volkswagen e-Golf, el Volkswagen Touran o el Volkswagen Tiguan salen de sus líneas de producción gracias a estas tecnologías.

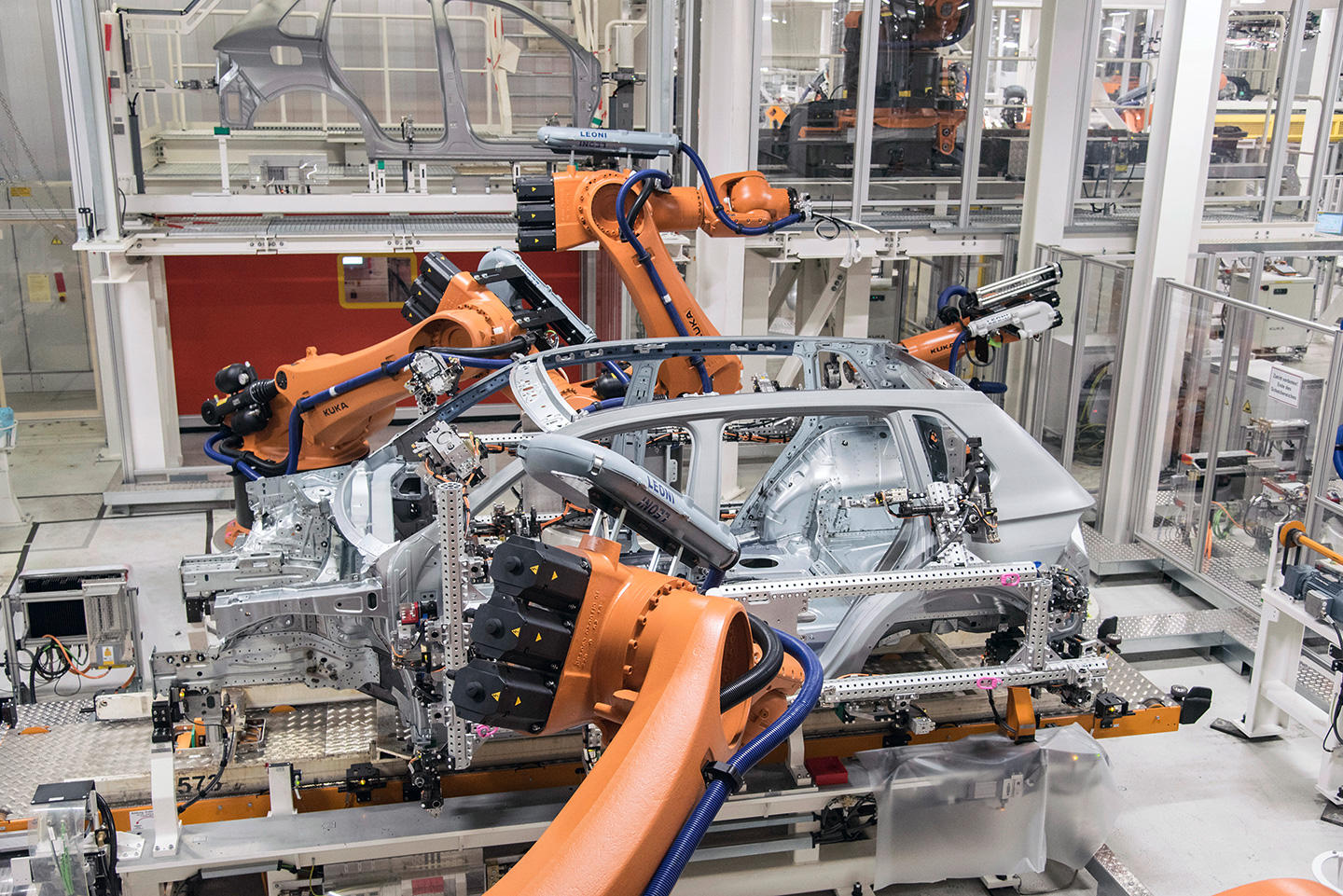

En el caso del Tiguan, el proceso comienza por el ensamblado de las piezas de chapa que conforman la carrocería. Dado que la plataforma es la misma, para cambiar de modelo sólo hay que reprogramar los robots encargados de montar los paneles exteriores principales, lo que supone un importante ahorro en este aspecto.

A continuación, la carrocería se somete a los tratamientos anticorrosión y las fases de pintado, que son homogéneas en todos los modelos.

Posteriormente se pasa al ensamblado de interiores y partes mecánicas por bloques. Una vez más, dado que la plataforma es la misma con pequeñas variaciones para definir los distintos modelos, se realizan pequeños ajustes de programación en los robots y así, con pequeños cambios, en las líneas de producción se consigue una versatilidad muy importante para seguir siendo el líder del mercado en Europa.

Las imágenes nos muestran que en esta factoría, una de las más modernas del mundo, los robots realizan las tareas más difíciles y que requieren de mayor fuerza, tales como el transporte entre áreas o el ensamblado.

Por su parte, las tareas de los trabajadores de la planta se dedican especialmente en la revisión y control de calidad, a la personalización de los modelos para que se adecuen a los acabados solicitados por cada cliente y también a tareas tan delicadas como la colocación del bloque motor.

Ya por último, los coches se pasan los controles de calidad más estrictos para certificar que no hay ningún error o defecto en cada uno de los Tiguan y otros modelos que salen de las líneas de producción de Wolfsburgo. Esta tarea, como indicábamos, es de las pocas que no las realizan robots.

Excepto en la inspección de los acabados de pintura, donde sí es un robot el que se encarga de comprobar el correcto acabado, en el resto de inspecciones de calidad se delega a una persona realizar el exhaustivo chequeo para detectar posibles anomalías.

Y es que pese a que las más modernas tecnologías supongan una gran capacidad de ahorro en la producción, a la vez que la simplifican y diversifican al máximo, la vista y el tacto humanos son simplemente insustituibles.

Las modernas tecnologías usadas en la fabricación actual de vehículos y recambios aseguran que todos los elementos lleguen al cliente final en perfecto estado y con las mayores garantías.

En Central de Recambio Original, como proveedor de recambios de referencia a nivel nacional, disponemos del mayor stock de recambios originales. Les podemos ofrecer más información contactando con Central de Recambio Original mediante nuestro formulario web o llamando al 93 223 84 85.